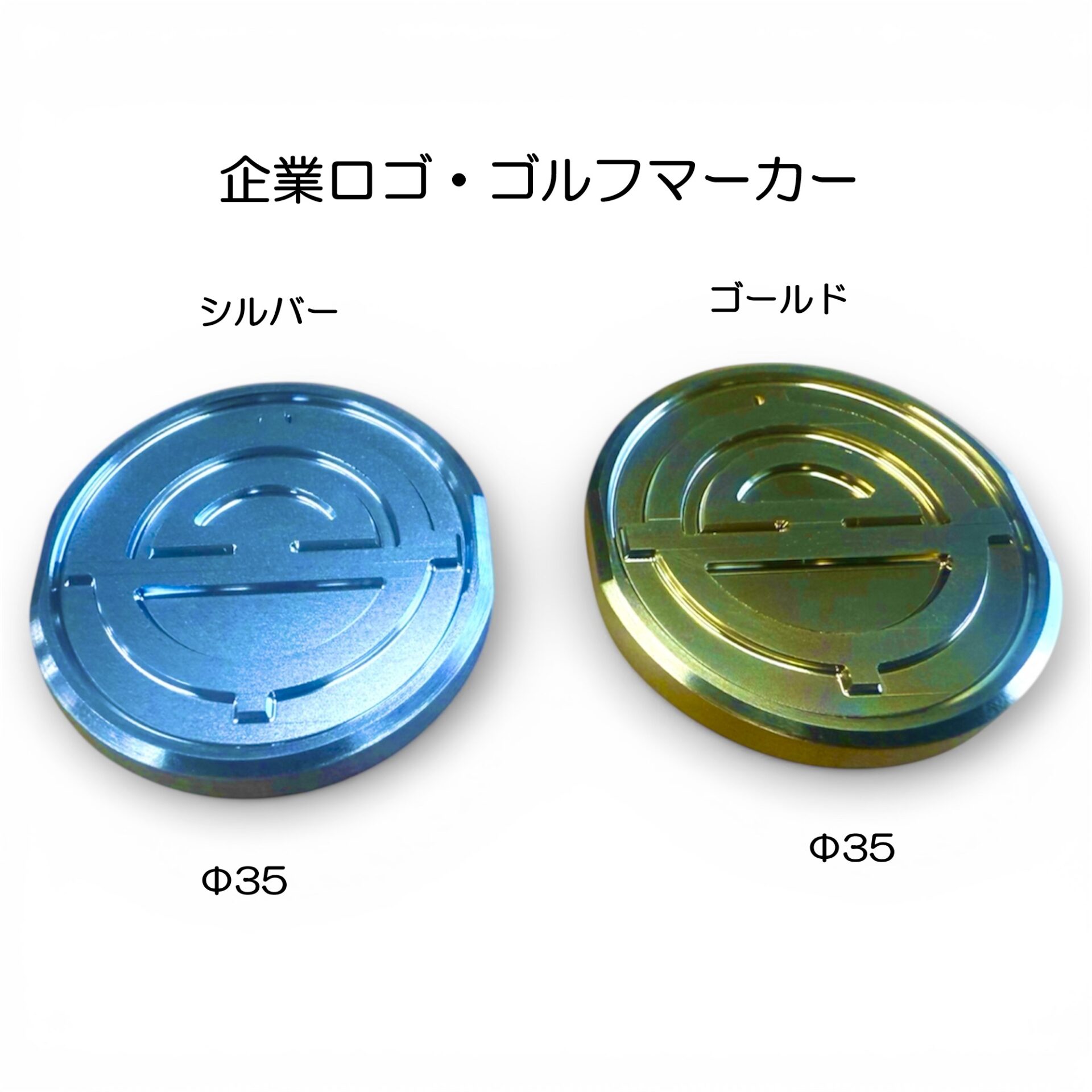

金属素材の記念メダルとして作るゴルフマーカーの魅力

金属素材の記念メダルとしての魅力を探る本稿は、ゴルフマーカーとしての機能美と長く残る価値を軸に、デザインと素材の選択、彫刻や刻印の魅力、表面仕上げのポイントまでを体系的に解説します。素材の特徴を踏まえた設計設計とコスト感を押さえることで、記念としての意味と実務的な作成手順を両立させる方法が理解できます。読者は、用途に適した素材選びと仕上げ、そして思い出を形に残す具体的な設計ポイントを習得できます。

- 14,850円~[税込]

『似顔絵アート』 『ゴルフマーカー』 『記念メダル』 『お任せオーダーメイド』 お任せオーダーメイドとは…お客様との3Dデータ確認作業を省き、そのまま切削加工に着手する事により大幅な納期短縮が可能となります。 似顔絵でオリジナルゴルフマーカーを製作します。パターが入らない時などのイライラを自分の似顔絵を見て一旦心を落ち着かせてからパターを打てばきっと良い結果になる!はず!笑笑 また、様々なスポーツやイベント大会に優勝された事を記念してメダルを製作する事も可能です。優勝写…

金属素材の記念メダルとしての魅力

金属素材は記念メダルとしての価値と機能美を同時に備える特性を持っています。耐久性と質感の両立、経年変化による深み、そして多様な加工技術による表現力が、思い出を長く鮮明に保つ理由となります。素材選びの段階で、戦略的に記念性と実用性を両立させることが重要です。本章では、金属がもたらす魅力を機能と象徴の両面から掘り下げ、ゴルフマーカーとしての用途を念頭に置いた視点を提供します。

ゴルフマーカーとしての機能美

ゴルフマーカーは実用性とデザイン性のバランスが要求される道具です。金属素材は小さな部品でありながら、摩耗に強く滑らかな表面を長期間維持します。具体的には以下の点が機能美に寄与します。 – 連続使用にも耐える硬度と耐摩耗性。硬度が高い金属ほど、芝面への傷が少なく、磁性や磁力を利用したケース内収納の信頼性も向上します。 – 滑らかな表面とエッジの処理。手触りの良さと触れるたびの高品質感は、使用者の体験を向上させます。刻印や彫刻の細部の美しさも、金属の光沢と反射に左右されます。 – 軽量性とバランス。現代のゴルフマーカーはポケットやベルト、グローブに携行される機会が多いです。適度な重量感と重心設計により、持ち運びのストレスを減らします。 – 防錆・耐候性。屋外での使用を前提にする場合、表面処理(ニッケルメッキ、ブラスの酸化防止処理、セラミックコーティングなど)の選択が重要です。長期的には色味の変化も記憶の一部となり得ます。

また、機能美は視覚的要素とも深く結びつきます。デザインは機能と直結し、使うたびに記憶を呼び起こすトリガーとなるべきです。素材の光沢、刻印の深さ、彫刻の陰影は、視覚情報としての機能美を高め、長く手元に留めておく意欲を喚起します。

長く残る価値と記念性

金属は時間とともに変化を伴いますが、それが「価値の記憶」を深める要因にもなります。以下の要素が長く残る価値と記念性を支えます。 – 耐久性と保存性。金属は割れや欠けが起こりにくく、長期間の保管にも適しています。カバーリングや保護コーティングを施すことで、腐食リスクをさらに低減できます。 – 名入れ・刻印の永続性。レーザー刻印や深彫りの刻印は、メダルの個性を強く表現します。文字の耐久性と読みやすさを両立させる設計が重要です。 – 伝統と現代性の主合。伝統的な素材(銀、金、銅、ブロンズ)と現代的な合金や表面加工を組み合わせることで、クラシックさと現代感の両立が可能です。時間軸に沿ったデザイン設計は、受け取った人の物語にも新しい章を与えます。 – 価値の再現性。デザインや素材を一定期間ごとに更新するのではなく、普遍的な美意識と機能性を軸に作品として完成させることで、長期にわたり価値を保つ可能性が高まります。

デザインと素材選び

金属素材の特性を理解し、彫刻や刻印の表現力を最大化する設計を行うことが、記念メダルの価値を決定づけます。素材の耐久性・加工性・美観・コストを総合的に検討し、用途や受け手の嗜好に合わせた設計を心掛けます。設計段階では、メダルの厚み・径・重量バランス、文字フォントやアイコンの視認性、そして将来の複製や縁起の意味合いも考慮します。実務と感性の両面を統合する作業となります。

金属素材の種類と特徴

代表的な金属は以下の通りです。用途に応じて選択肢が異なります。

・純銀・銀合金: 銀の純度が高いほど光沢が美しく、低酸化性の処理を施せば長期保存にも向く。柔らかく加工性が高い反面、傷付きやすく変色が起きやすい点に注意。

・銅・銅合金(ブロンズ・真ちゅう): 温かな色調と耐摩耗性に優れる。酸化してくると緑青が発生する過程を活かすデザインも可能。加工は比較的容易で、細かい彫刻にも適している。

・真鍮: 黄金色に近い暖色系でコストパフォーマンスが高い。経年変化が美しく、エイジング表現に適する。

・アルミニウム合金: 軽量で加工性が良く、複雑な形状にも対応。耐食性は素材グレードに依存。

・錫・ブラス系の一部: 軽くて安価、プレミアム感と実用性を両立させたい場合に選択。

彫刻と刻印の魅力

彫刻と刻印はメダルの“語り口”を決定づけます。深さと陰影、フォントの選択、モチーフの配置が視認性と美観を左右します。

・浮き彫りと陰刻の組み合わせ: 立体感を演出し、光の当たり方で表情が変わるため高級感が増します。

・フォントの選択: 読みやすさと儀礼性を両立させるセリフ体やセリフレス体、モダンなゴシックなど、用途に応じて使い分けます。

・寸法と余白: 文字とデザインの余白を適切に取り、情報過多を避けることが重要。

・刻印技法: ダイ/プレス/エッチング/レーザー彫刻などがあり、深さ・陰影・デザイン再現性に違いが出ます。耐久性と再現性を考慮して選択します。

色加工と表面仕上げの選び方

色加工と表面仕上げは、視覚的印象と耐久性を大きく左右します。目的に応じて以下を検討します。

・鏡面仕上げ: 高い反射率で印象的。傷が目立ちやすいため、日常使用のメダルには適切なクリアコーティングが望ましい。

・サテン/マット仕上げ: 光の反射を抑えつつ落ち着いた質感。指紋や微細な傷が目立ちにくい利点がある。

・カラー仕上げ: ロジウム・ゴールド・ブラックなどの表面処理でコントラストを強調。耐食性やアレルギー対応も考慮。

・陰影処理: アンティーク風やヴィンテージ感を演出するための仕上げ。年代感を出すには酸化処理やパターン処理を組み合わせます。

作成と実装のポイント

記念メダルの設計と実制作を成功させるには、デザインの意図を明確にし、素材・加工・コストのバランスを現実的に落とし込むことが不可欠です。以下では、設計設計時の留意点と、実務的な製作方法・費用感を、具体的な観点と事例を交えて解説します。

記念メダルとしてのデザイン設計

デザイン設計は、意図する記念性と使用シーンを最初に掘り下げる工程です。まず目的と対象を定義します。イベントの趣旨、受賞者層、展示・携帯の場面、長期保管の観点を確認します。次に要素を整理します。象徴的モチーフ(ロゴ、年号、地形・建物・スポーツ要素など)と、ブランド色・金属の選択を統合します。視覚的な読み取りを高めるため、メダルの正・裏面で伝えるストーリーを分ける設計も有効です。中心部には主題を据え、周囲で補足情報を配置する「ハブとリーフ」構造を採用すると、情報過多を避けつつ記念性を高められます。

機能性も設計に反映します。ギフトとしてのプレゼンテーション性、展示時の安定性、紛失防止のための紐付け要素(裏面の刻印位置、広がる立体感)などを考慮します。彫刻の深さ、陰影の出し方、フォント選定は読みやすさと長期保存性に直結します。金属の特性に応じて、腐食耐性・アレルギー対応・メッキの剥がれリスクを予見し、適切な表面処理を選ぶことが肝要です。最後に、量産時の再現性を確保するため、図面・寸法公差・加工順序を明確に文書化します。

実務的な製作方法とコスト感

実制作は設計を現実の形に落とす具体的な工程の連携です。まず図面化とプロトタイピングを行います。デザインをCADで3D化し、概算の厚さ・重量・バランスを算出します。次に素材の選定です。銅・真鍮・アルミ・鋳造合金などの組み合わせは、耐久性とコストのトレードオフになります。初回サンプルは低コストの試作材で行い、刻印深さ・字形の読みやすさ・表面仕上げを検証します。

実制作の主要工程は以下の通りです。

1) 金属加工の選択: 型押し・抜き加工・ダイカット・鋳造など、設計に最適な加工法を選定します。複雑な陰影や立体感がある場合は鋳造と後加工を組み合わせます。

2) 彫刻・刻印の実装: 手彫りと機械彫刻のどちらを採用するかを判断します。小さな文字や縦書きなどは機械彫刻で再現性を高め、手彫りは風合いを狙います。

3) 表面処理: 仕上げは美観と耐久性を左右します。鏡面、サテン、ブラスト、着色メッキなどの組み合わせを検討します。耐食性・長期変色の可能性をテストします。

4) コスト管理: 仕様を決定する際は、材料単価、加工費、量産割増、最小発注数量、納期を総合的に見積もります。初回はプロトタイプ+少量生産でリスクを抑え、量産時に最適化します。

5) 品質管理: 寸法公差・仕上がりムラ・刻印の均一性を検証する検査項目を設定します。組み立て・梱包・出荷時の衝撃耐性もチェックします。

コスト感の目安としては、素材・加工の組み合わせ次第で大きく変動します。鋳造系は初期費用が高くなりがちですが、量産時の単価を抑えやすい利点があります。薄型の銅合金メダルは一般的に安価で大量生産に向きます。一方、真鍮やアルミニウムは軽量性と耐久性のバランスが良く、加工性も安定しています。高付加価値の表面処理(高品質メッキや特殊着色)はコストを押し上げますが、長期的な美観と記念性を高めます。

実務的には、初回は設計と製造工程のリスクを減らすための「試作→評価→再設計→量産」というサイクルを短期間で回すことが成功の鍵です。デザインと製造の両方を深く理解する外部パートナーと連携することで、品質とコストの最適解を見つけやすくなります。